نورد سرد چیست؟

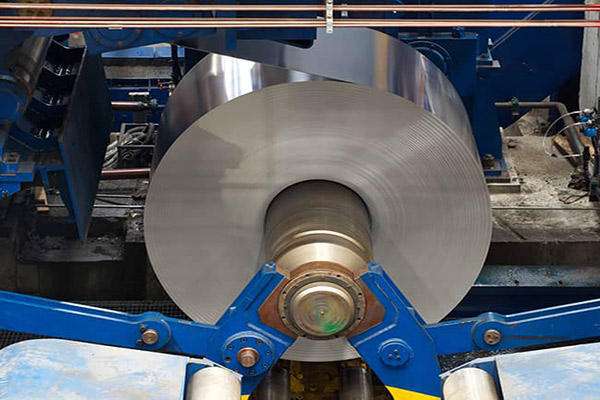

نورد سرد یک نوع از انواع نورد ها است که بدون نیاز به حرارت عمل میکند، به همین دلیل به آن نورد سرد گفته می شود. این نورد یکی از روش های تولید محصولات فولاد است که موجب تغییر شکل فلزات در طرح دلخواه می شود. نورد سرد از خصوصیاتی همچون دقت، ظرافت، استحکام و انعطاف پذیری برخوردار است. هدف اصلی تولید نورد سرد، کاهش ضخامت فلز و افزایش عمر و همچنین اصلاح ریز فلزات که منجر به بهبود استحکام و سختی می شود. این ویژگیها، نورد سرد را به یک روش حیاتی در تولید فلزات مدرن تبدیل کرده و نیازهای متنوع صنعتی از ساخت و ساز تا هوافضا را برآورده میسازد.

تاریخچه نورد سرد

قبل از توسعه و بهرهمندی از نورد سرد، در صنعت فولاد و فلزکاری با مشکلی همچون نقص در دقت ابعاد، یکنواخت نبودن ضخامت و بسیاری از مشکلات دیگر دست و پنجه نرم می کردیم. با ورود نورد سرد به عنوان یک فرآیند پیشرفته و دقیقتر، این مشکلات به حداقل رسید و صنعت فلزکاری توانست با بهبود کنترل ابعاد، ضخامت یکنواخت، و خواص مکانیکی بهتر، گام مهمی به سوی بهرهوری و کیفیت بالاتر بردارد.

تاریخچه نورد سرد به قرن نوزدهم میلادی بازمیگردد. در آغاز، نورد سرد به عنوان یک فرآیند دستی ظاهر شد و با استفاده از آسیابهای دستی، فلزکاران تلاش میکردند تا به دقت بالا و بهبود خواص مکانیکی محصولات فولادی برسند. پس از آن با معرفی دستگاههای نورد با موتور بخار در اواخر قرن نوزدهم، این فرآیند پیشرفتهای مهمی را تجربه کرد. این دستگاهها دارای مکانیزمهایی برای کنترل فشار بودند و میتوانستند در دمای اتاق، ضخامت ورقها یا نوارهای فلزی را کاهش دهند. این پیشرفتها به ویژه در تولید ورقها بسیار مورد توجه قرار گرفت.

با معرفی موتورهای الکتریکی در اوایل قرن بیستم، دستگاههای نورد سرد پیشرفتهتری طراحی شدند که با استفاده از مکانیزمهای پیشرفتهتر به تدریج به کاهش ضخامت ورقها میپرداختند و باعث بهبود کنترل ابعاد و خصوصیات محصولات می شدند. از آن زمان تا به امروز، فرآیند نورد سرد به عنوان یکی از تکنولوژیهای مهم در صنعت فلزکاری و تولید فولاد مورد استفاده قرار گرفته است.

تفاوت نورد سرد با نورد گرم

تفاوت اصلی بین نورد سرد و نورد گرم در دمایی است که در فرآیند هرکدام انجام میشود. در ادامه تفاوتهای اصلی این دو نورد را ذکر می کنیم:

دما:

- نورد گرم: فرآیند نورد گرم در دماهای بسیار بالا (دمایی بالاتر از 925 سانتی گراد) انجام میشود. این دما باعث تسهیل تغییر شکل فلزات میشود.

- نورد سرد: این روش در دماهای معمول کمتر (زیر 200 درجه سانتیگراد) انجام میشود. به همین دلیل به آن نورد سرد گفته میشود.

تأثیر بر ریزساختار و خواص:

- نورد گرم: در نتیجه اعمال دماهای بالا، این روش به واسطه تغییر شکل حرارتی فلز، معمولاً باعث ریزشدن دانههای فلزی و بهبود خواص مکانیکی میشود.

- نورد سرد: این روش به عنوان یک فرآیند تغییر شکل مکانیکی انجام میشود و با تأثیر کمتر حرارتی، ریزساختار فلز را بهبود میبخشد، همچنین این فرآیند به تولید دانههای ریزتر در فلز منجر میشود که بهبود خواص مکانیکی، استحکام، و سختی را به دنبال دارد.

تأثیر بر سطح:

- نورد گرم: در نورد گرم معمولاً نیاز به انجام عملیات سطحی بیشتری برای بهبود صافی و تمیزی سطح محصولات وجود دارد.

- نورد سرد: نورد سرد باعث ایجاد سطح صافی می شود و نیاز به عملیات سطحی کمتری دارد.

با توجه تفاوتهای گفته شده، هرکدام از این روشها در صنایع مختلف براساس نیازهای مشخص به کار میروند.

معرفی انواع آسیاب های نورد سرد

آسیاب های نورد سرد در فرآیند نورد کردن فلزات نقش مهمی را ایفا می کنند، به همین دلیل آگاهی از انواع آنها به شما کمک میکند تا آسیاب مورد نظر را متناسب با نوع محصول انتخاب کنید. که این انتخاب کیفیت و کارایی محصول را بهبود می بخشد. در ادامه شما را با انواع آسیاب های نورد سرد آشنا می کنیم.

• آسیاب دو غلتکی

آسیاب دو غلتکی، یکی از سادهترین انواع آسیابهاست که از دو غلتک تشکیل شده است. این غلتکها به صورت افقی در جهت مخالف یکدیگر چرخیده و معمولاً برای نورد اولیه و کاهش ضخامت ورقها یا نوارهای فلزی مورد استفاده قرار میگیرند.

• آسیاب سه غلتکی

آسیابهای سه غلتکی، با داشتن سه غلتک که به صورت افقی نصب شدهاند، از یک طراحی خاص بهره میبرند. در این طراحی، قطر رول میانی کمتر از رولهای بالا و پایین است، که باعث افزایش فشار نورد و کنترل بهتر بر روی مواد در حال پردازش میشود. یکی از ویژگیهای بارز این نوع آسیاب، دقت بالا در کاهش ضخامت مواد است.

• آسیاب چهار غلتکی

آسیابهای چهار غلتکی، با داشتن چهار رول که به صورت افقی نصب میشوند، دارای یک طراحی خاص هستند. در این طراحی، قطر رولهای میانی کمتر از رولهای بالا و پایین است، که موجب کنترل دقیقتر ضخامت و کشش فلز در حال نورد میشود. این نوع آسیاب معمولاً برای نوردهای دقیق استفاده میشوند.

• آسیاب نورد خوشه ای

آسیاب نورد خوشهای، یکی دیگر از انواع آسیابهاست که شامل مجموعههای متعددی از غلتکهاست که در یک پیکربندی خوشهای قرار گرفتهاند. هر کدام از این غلتکها باعث کاهش ضخامت و امکان تطبیق پذیری بالایی می شوند. آسیابهای نورد خوشهای معمولاً برای عملیاتهای پیچیده شکلدهی و تغییر ضخامت استفاده میشوند.

• آسیاب نورد پشت سر هم

آسیابهای نورد پشت سر هم از چندین غرفه از آسیابهای نورد تشکیل شدهاند که در یک پیکربندی مجاور هم قرار میگیرند. در این روش نورد کردن، فلز وارد دستگاه میشود و به طور متوالی از غرفهها عبور میکند، که با هر عبور از غرفه، ضخامت فلز کمتر میشود.

دلایل گسترده استفاده از نورد سرد

استفاده از نورد سرد ویژگیهایی دارد که آگاهی از آنها به درک عمیقتر شما درباره نورد سرد کمک میکند. این ویژگیها عبارتند از:

• ضخامت یکنواخت: نورد سرد امکان کنترل دقیق بر ضخامت محصولات فلزی را فراهم میکند، که این ویژگی در صنایعی که نیاز به دقت و یکنواختی در ضخامت دارند، بسیار مورد توجه قرار گرفته است.

• دقت در ابعاد: نورد سرد قابلیت تولید محصولات با ابعاد دقیق را دارد و از این رو برای بخشهایی از صنایعی که نیاز به دقت بالا در ابعاد محصولات دارند، مناسب است.

• سطح صاف و باکیفیت: نورد سرد باعث ایجاد سطح صاف و با کیفیت بر روی محصولات میشود.

• تقویت خواص مکانیکی: نورد سرد موجب اصلاح ریزساختار فلزات میشود و در نتیجه، خواص مکانیکی محصولات را افزایش می دهد و باعث بهبود استحکام و سختی فلزات می شود.

• تنوع کاربرد: محصولات نورد سرد به دلیل خواص مکانیکی مطلوب و قابلیت شکلپذیری، در صنایع مختلفی از جمله خودروسازی، ساخت و ساز، و صنایع الکترونیکی استفاده میشوند.

• کاهش هدر رفتن مواد: به دلیل دقت در تولید و کنترل فرایند، هدر رفتن مواد به حداقل ممکن میرسد.

• افزایش عمر مفید محصولات: کاهش ضخامت فلز و افزایش یکنواختی ضخامت باعث افزایش عمر مفید محصولات میشود.

• کاهش مصرف انرژی: نورد سرد در دمای اتاق یا دمای پایینتر انجام میشود که منجر به صرفهجویی در مصرف انرژی میشود.

• تاثیر کمتر حرارتی: نورد سرد در دمای پایینتر در مقایسه با نورد گرم، تاثیر کمتری بر خواص مکانیکی و سختی فلزات دارد و به همین دلیل، مزیتی در حفظ خواص مطلوب فلزات دارد.

تحلیل معایب نورد سرد

در کنار تمام مزایای گفته شده، نورد سرد معایبی دارد که تحلیل این معایب به شما برای استفاده مفید از نورد سرد کمک می کند. این معایب عبارتند از:

• محدودیت در شکلدهی: نورد سرد ممکن است برخی از مواد را برای شکلدهی پیچیدهتر محدود کند. برخی از فلزات به علت خواص خود، در دماهای پایینتر ممکن است کمتر انعطافپذیر باشند.

• نیاز به تجهیزات پیشرفته: استفاده از نورد سرد به تجهیزات پیشرفته و کنترل دقیق نیاز دارد، که این مورد میتواند هزینهها را افزایش دهد.

• هزینه: نورد سرد در مقایسه با دیگر فرآیندهای شکل دهی فلزات، از قیمت بالاتری برخوردار می باشد.

مراحل گام به گام فرآیند نورد کردن فلزات با نورد سرد

فرآیند نورد کردن فلزات که منجر به تغییر شکل و اندازه آنها می شود، مراحلی دارد که ادامه به شرح آنها می پردازیم.

• تمیزکاری و حذف آلودگی ها به منظور آماده سازی مواد فلزات برای عملیات نورد سرد

• ورود مواد به دستگاه نورد سرد و عبور از بین غلتک ها

• کاهش ضخامت مواد فلزی با اعمال فشار و فشردن آنها بین غلتک ها

• ورود دوباره مواد به دستگاه نورد برای دستیابی به شکل و ضخامت نهایی

• اعمال فرآیندهای پرداخت سطحی برای بهبود ظاهر و خواص فلز نورد شده

• بررسی دقیق کیفیت و اندازه گیری مشخصات نهایی فلز نورد شده

• بسته بندی محصول نهایی و آماده سازی برای انبار و یا ارسال به مشتریان

کاربرد های متنوع نورد سرد در صنایع مختلف

برخی از کاربردهای نورد سرد به شرح زیر می باشد:

- تولید ورقها و نوارها: استفاده از نورد سرد برای تولید ورقها و نوارهای فلزی با ضخامت یکنواخت و دقت بالا

- تولید فویلهای نازک: استفاده از نورد سرد برای تولید فویلهای بسیار نازک و دقیق

- صنعت خودروسازی: تولید قطعات خودرو از جمله پنلها، دربها و قطعات داخلی با استفاده از نورد سرد صورت میگیرد

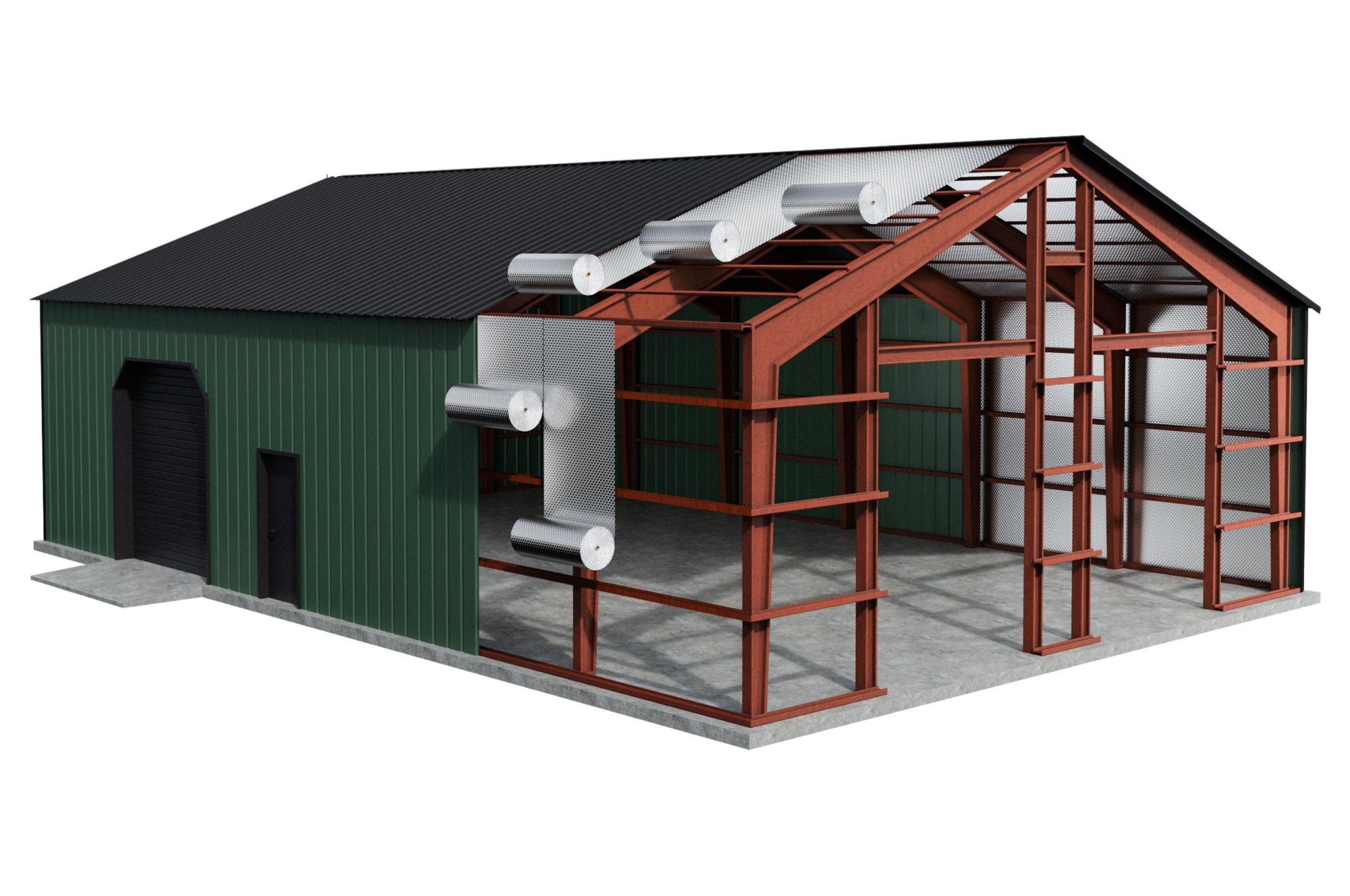

- صنایع ساختوساز: استفاده از نورد سرد در ساخت قطعات مختلف ساختمانی و سازههای فلزی با کیفیت بالا

- صنایع الکترونیکی: تولید قطعات و بخشهای الکترونیکی با دقت و کیفیت بالا توسط نورد سرد.

- صنایع هوافضا: تولید قطعات مهم فلزی در صنعت هوافضا به دلیل دقت و خواص مکانیکی مطلوب.

نتیجه گیری

در نتیجه یافتیم، که نورد سرد به عنوان یکی از مهمترین فرآیندهای شکلدهی فلزات، با امکانات چشمگیری از جمله کنترل دقیق ضخامت، ایجاد سطحی با کیفیت و تولید محصولات با خواص مکانیکی مطلوب می باشد. این فرآیند باعث بهبود ویژگیهای فیزیکی و شکلی فلزات می شود و در تولید ورقها، نوارها، فویلهای نازک، قطعات خودرو، و قطعات صنعتی بسیار مورد توجه قرار می گیرد. در این مقاله سعی کردیم از ابتدا نورد سرد چیست؟ تا انواع، مزایا و معایب و کابردهای متنوع آن را بررسی کنیم تا شما بهتر با نورد سرد آشنا شوید و به درک کامل تری از نورد سرد برسید.

سقف شیروانی یا سقف شیبدار

سقف شیروانی یا سقف شیبدار اجرای سقف سبک با قوطی

اجرای سقف سبک با قوطی ارزان ترین سقف برای خانه باغ

ارزان ترین سقف برای خانه باغ چگونه سقف ارزان بسازیم؟

چگونه سقف ارزان بسازیم؟ معرفی ارزانترین سقف ساختمان

معرفی ارزانترین سقف ساختمان معرفی انواع سقف سبک

معرفی انواع سقف سبک آیا تبدیل حیاط مشاع به پارکینگ مجاز است؟

آیا تبدیل حیاط مشاع به پارکینگ مجاز است؟ حیاط مشاع چیست؟

حیاط مشاع چیست؟ حیاط مرکزی در معماری ایرانی

حیاط مرکزی در معماری ایرانی سایبان ماشین یک سازه محافظتی

سایبان ماشین یک سازه محافظتی پارکینگ خانگی خودرو

پارکینگ خانگی خودرو معرفی کرکره برقی پارکینگ

معرفی کرکره برقی پارکینگ امکانات پارکینگ ماشین چیست؟

امکانات پارکینگ ماشین چیست؟ انواع سایبان یک طرفه

انواع سایبان یک طرفه سایبان خودرو هوشمند

سایبان خودرو هوشمند چگونه سایبان ماشین با کیفیت بخریم؟

چگونه سایبان ماشین با کیفیت بخریم؟ نکات خرید سایبان شمال و جنوب کشور

نکات خرید سایبان شمال و جنوب کشور تری دی پنل چیست؟

تری دی پنل چیست؟ انواع تری دی پنل

انواع تری دی پنل دلایل استفاده از سایبان خودرو

دلایل استفاده از سایبان خودرو سبکسازی سازههای فلزی

سبکسازی سازههای فلزی قوانین HSE در پروژه های عمرانی

قوانین HSE در پروژه های عمرانی مهمترین اصول طراحی سازه

مهمترین اصول طراحی سازه.jpg) کار مهندس سازه چیست؟

کار مهندس سازه چیست؟ سایبان ماشین تاشو

سایبان ماشین تاشو چگونگی برپایی سازه سایبان ماشین در حیاط

چگونگی برپایی سازه سایبان ماشین در حیاط